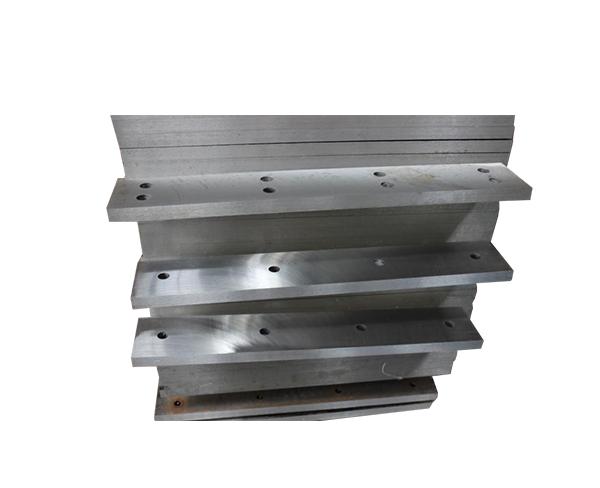

双轴撕碎机刀片加工过程中如何保证尺寸精度?

2025/8/7 10:02:14

在双轴撕碎机刀片加工过程中,保证尺寸精度是确保刀片性能、设备运行稳定性和使用寿命的关键。以下从材料选择、加工工艺、检测控制等方面总结主要措施:

一、材料预处理与工艺规划

1. 材料稳定性控制

优先选用高硬度、耐磨性强且热处理变形系数低的合金工具钢(如Cr12MoV、D2等),并进行去应力退火预处理,消除材料内部残余应力,降低后续加工变形风险。

2. 工艺路线优化

采用“粗加工—热处理—半精加工—时效处理—精加工”的分阶段工艺。粗加工预留0.3-0.5mm余量,避免热处理变形影响终尺寸;精加工前进行24小时以上自然时效或振动时效,释放加工应力。

二、高精度加工技术应用

1. 数控机床精度保障

使用五轴联动数控加工中心,定位精度需≤±0.003mm,配备恒温冷却系统控制环境温度波动在±1℃以内。刀具选择硬质合金涂层刀具,直径误差控制在0.005mm内。

2. 定位夹具设计

采用液压组合夹具系统,定位基准面平面度≤0.01mm,夹持力均匀分布。对于异形刀片,开发仿形工装,确保装夹重复定位精度≤0.02mm。

三、热处理变形控制

1. 真空淬火工艺

在1020-1050℃区间采用分级加热,保温时间按厚度1.2-1.5min/mm计算。油淬时控制冷却速率梯度,配合深冷处理(-196℃×2h),使残余奥氏体转化率>95%。

2. 回火定型技术

三次回火温度分别设定在520℃、500℃、180℃,每次保温2小时。回火后刀片硬度稳定在58-62HRC,平面度偏差≤0.05mm/m。

四、全过程检测体系

1. 在线测量系统

加工中每道工序后使用激光扫描仪进行三维轮廓检测,数据实时反馈至机床进行补偿加工。关键尺寸(如轴孔配合公差H7/h6)实施100%全检。

2. 终检标准

依据GB/T1804-m级精度要求,刀片厚度公差控制在±0.03mm,安装孔距累积误差≤0.05mm,刃口直线度≤0.02mm/300mm。采用三坐标测量机进行空间几何公差综合验证。

通过上述系统性控制,刀片加工尺寸合格率可提升至99.5%以上,同时将刀具装机后的动平衡偏差控制在G6.3等级以内,有效延长设备使用寿命30%以上。企业需建立完善的过程控制文件(CP),并通过MES系统实现全流程数据追溯。